Ene-1 GP SUZUKA KV-Bike 2016への出場の軌跡

チーム情報 †

メンバー †

- モーター・雑用担当

- 今村 謙之(いまむら のりつな)

- メカニック兼電源担当

- 大鳥 浩史(おおとり ひろふみ)

- ライダー兼コントローラー担当

- 新里 祐教(にいさと ひろたか)

- パワードライバー担当

- 山内 直(やまうち なおき)

- チーム写真

大鳥 浩史(左側)

今村 謙之(中央)

山内 直(右側)

新里 祐教(自転車上)

チーム名 †

- o孕o=3レーシング(オヨサンレーシング)

- "o孕o=3"が自転車に乗って爽快に走行しているように見える文字であるところからチーム名としました。

車両名 †

- ( ゚Д゚)⊃旦<Diet油飲めや号(ダイエットオイルノメヤゴウ)

- ライダー体重制限が55kgであったため、ライダー氏が無謀なダイエットに挑戦し、その象徴的な出来事を車両名としました。

結成時期 †

- 2015年9月頃

結成理由 †

- ものづくり展示会である"Maker Faire"に世界中で数年出し続けて、ただ展示するだけに飽きたから。(本大会と同一日程で東京でMaker Faireが開催されています!)

車両製作・改良にあたってのユニークな試みや力を入れた点、車両特徴などPR †

- 電気系を全て自作した。軽量化と走行時のふらつきを軽減するためにフロントハブモータを使用した。また、空気抵抗軽減のためにスキーの滑走時のような姿勢を低く出来るようなパーツを車体に装備した。

チームの特徴や活動で感動したことや悔しかったことなどのエピソード †

- メタボのおっさんチームのためライダーの体重(70kg)が問題となった。そして、これを規定ぎりぎりの55kgに落とすためにライダー氏の挑戦は始まった。まず、低糖質ダイエットを開始し毎食をキムチと豆腐のみで済ます日々が続き、効果がなくなってきたらココナッツオイルを飲むだけという無糖質ダイエットに挑み、ついには断食へと至った。このとき、ライダー氏が魂の叫びをチームチャットに投稿ため、ライダー氏を励ますため、リーダーやメカニックも同様のダイエットを始め、各人の阿鼻叫喚がチームチャットにあふれる様は、まさにチーム一丸というべきものであり、感動を禁じ得ないものであった。。。そして、ついに全員が10~20kgの減量に成功し、目標体重を達成したのであった。

制作記 †

メンバーたちが撮った写真 on Google Photos

日経ITProで夏休みスペシャル記事を書きました。あわせて、ご覧いただければと思います。

試作機 †

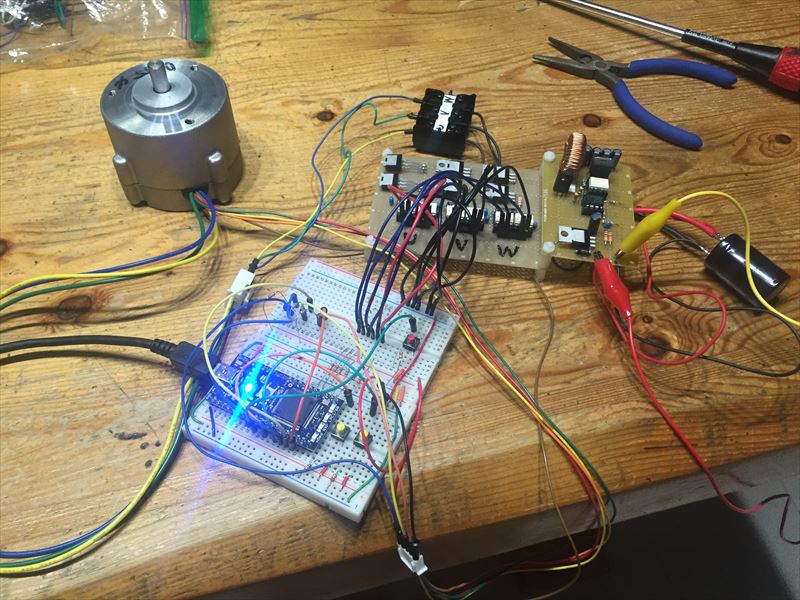

製作コンセプト:気になる点の検証と全体として動作検証に重点を置いて、製作しやすさを優先させた。そのため、ウェザープルーフや安全性は考慮されていない。

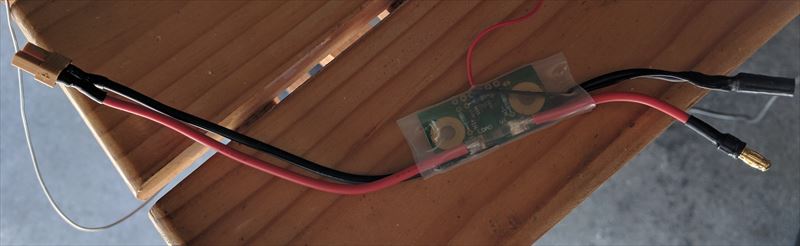

- 試作の電装系

車体 †

担当:大鳥 浩史

- 基本コンセプト

ライダーが「1時間乗り続けて無理がないか?」の検証

- 車体のベース

- メーカー

- GT

- 製品名

- Agressor1.0

- メーカー

- 車両重量

- 16kg

- タイヤのインチ径

- 26インチ

- ステップ

レギュレーションにより、車軸より下に設置しなければならないため、そのためのアルミ部品を製作。 - 胸当て

1時間、滑空ポーズを取り続けるのは大変のため、設置。

滑空ポーズ CNCで製作 アルミむき出しでは、痛くて利用不可のためウレタン材のパッドを張り付けた。55kgの大人が載ってもびくともしない固めのパッドである。 - スポーク

ホイールを組むには、まずスポークの長さを計算してもとめる必要がある。

- ERD(有効リム径)

- PCD(対角のスポークを通す穴の直径)

- OLD(フォークに接触する外側ナット間の距離)

- 左右のフランジ-フランジセンター間距離

- フランジに空いているスポークを通す穴の径

- スポーク数

- スポークの交差回数

これらの数値が準備出来たらDT SWISSのサイトのスポークカリキュレーターを使ってスポークの長さを計算する。 スポークの調達やホイール組を自分でやるには、道具(スポークゲージ、スポークねじ切り機、振れ取り台、センターゲージ、スポークテンションメーター、ニップル回し等)が必要となる。所持していない場合には、自転車屋さんで1本5千〜1万円ぐらいのオーダー可能である。 スポークが切れたらホイールを組む。ディスクブレーキを使うのでシマノがディスクブレーキで進めている逆イタリアンの6本組(スポークの交差回数が3回の組み方)で組むこととした。

コントローラー †

担当:新里 祐教

- 基本コンセプト

mbedだけで「10kHz駆動」が実現可能か?の検証

- ソースコード

on GitHub

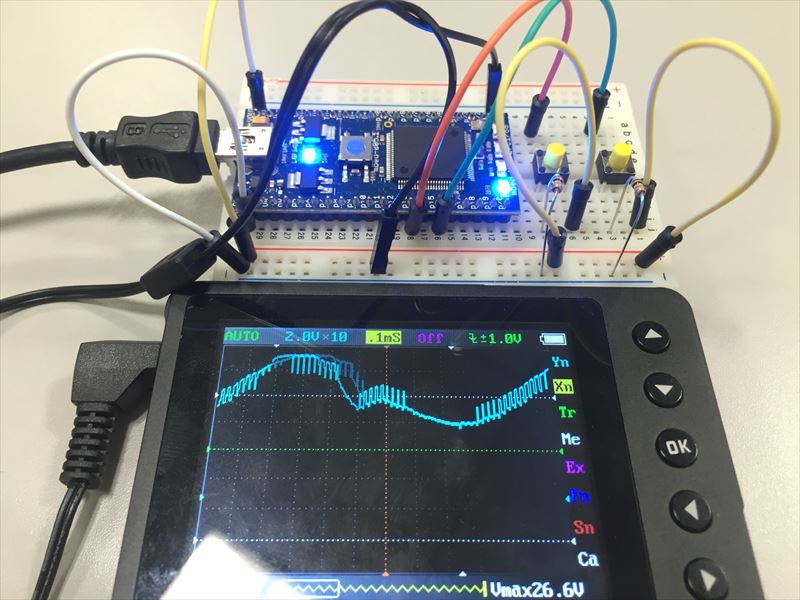

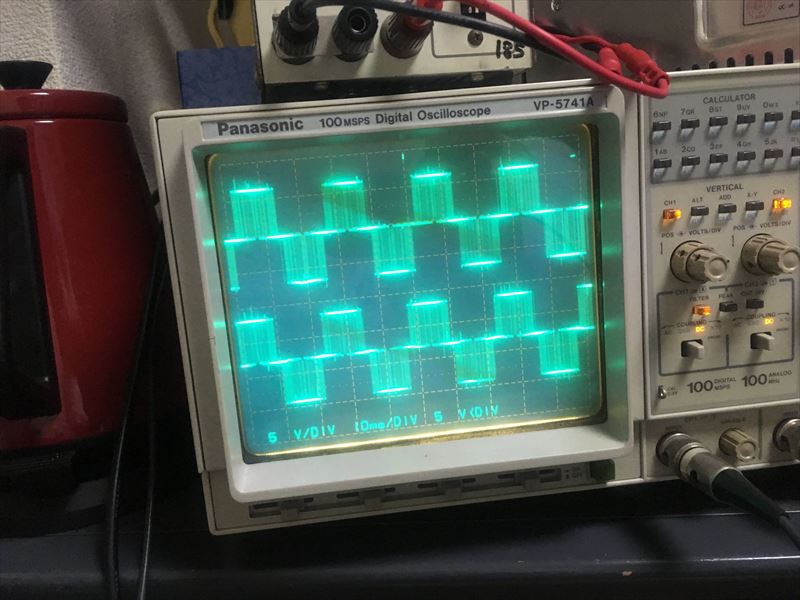

- 実際に10kHzで駆動させて、波形を取ったところ

LPC1768(96MHz動作)では少々苦しい感じ。チューニングまたはもっとクロックの高いチップが必要と判断された。 - 小型モータでの駆動風景

- 実際のモータでの駆動

ホールセンサーのBit変化がテスト用の小型モータと違ったため、変更を余儀なくされた。

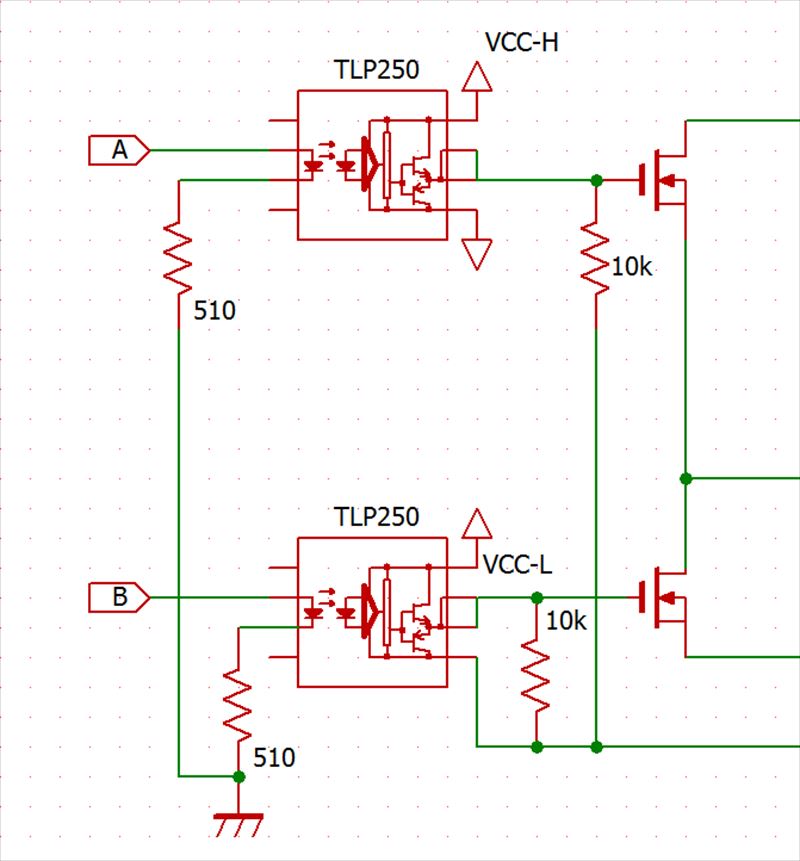

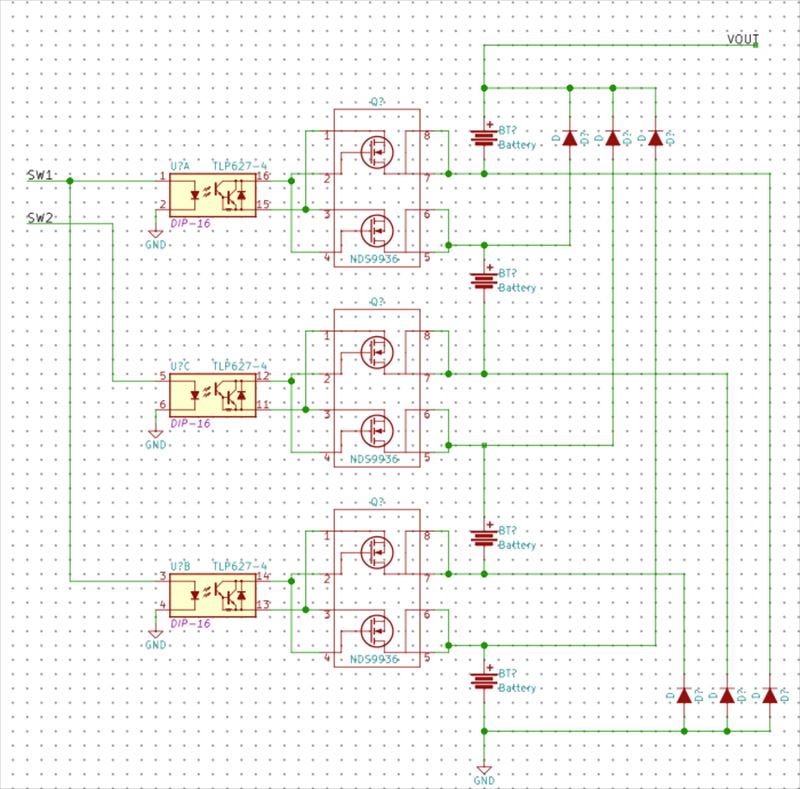

パワードライバー担当 †

担当:山内 直

- 基本コンセプト

48V5A、10kHz駆動にどのくらいの放熱器が必要になるか?の検証

- 基本設計

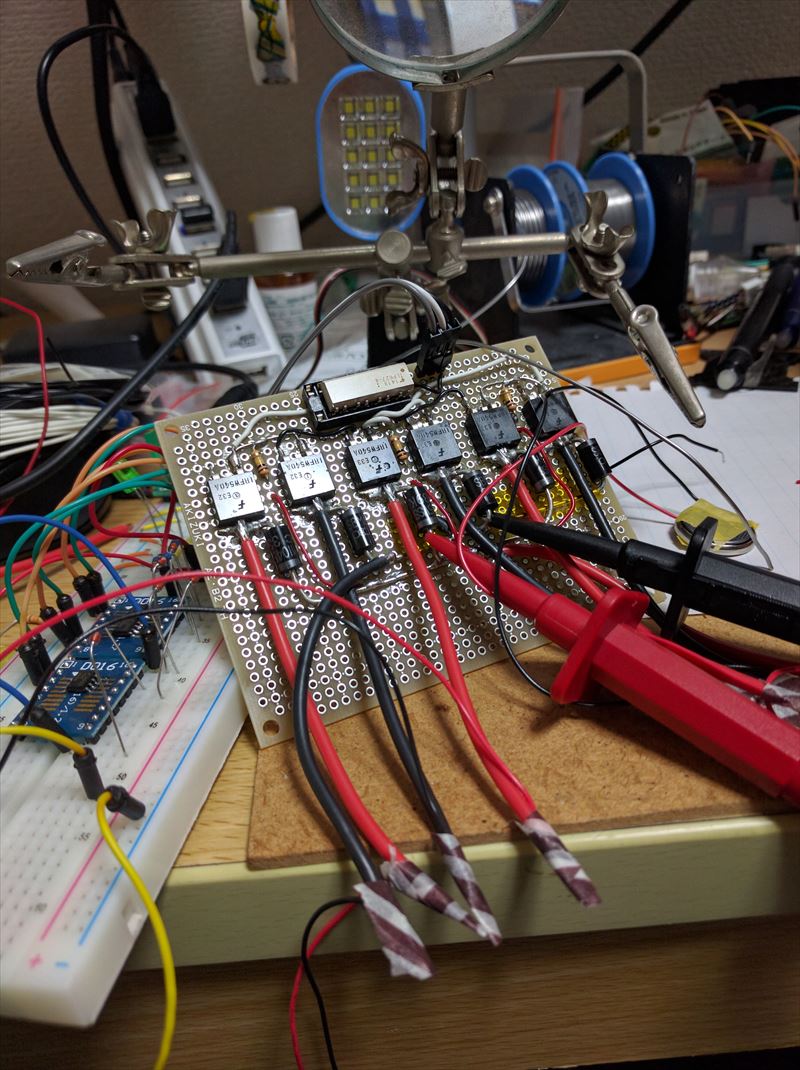

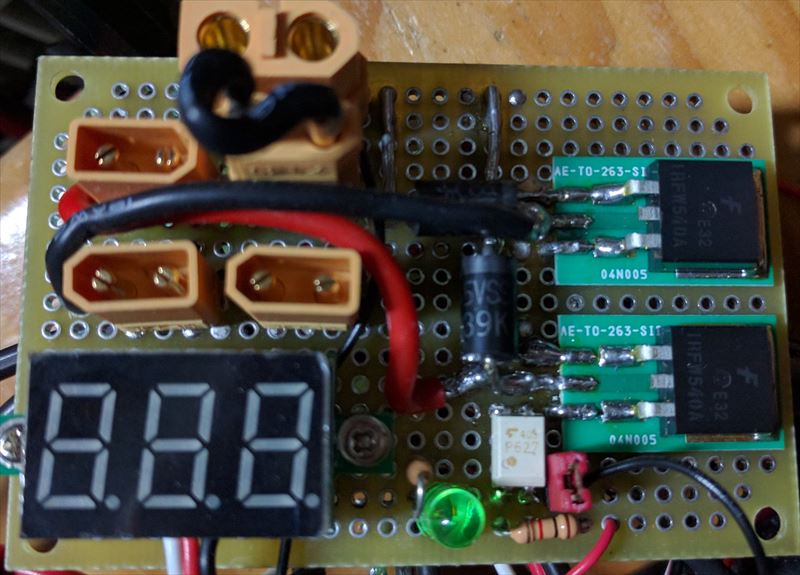

コントローラへの接続部と1相分の抜き出し。 - 無負荷試験

- 完成品

かなりの発熱が確認された。放熱器のサイズ、設置方法を検討しなければならない。

電圧切り替え機 †

担当:大鳥 浩史

- 基本コンセプト

ブレーカー動作の検証。とくに、ブレーカー作動後の復帰の検証

- 試作機壱號

12Vまで使えるようにしていたが、複雑怪奇になった&Eneloopでモータを駆動させると50%近い電圧降下が観察されたため12Vは使わないとなったのでボツに。 - 試作機弐號

- コントローラー用電流計

基本的にブレーカーの動作指示は、コントローラーから行うように変更。

- コントローラー用電流計

モーター †

担当:今村 謙之

- 基本コンセプト

市販のフロントハブギヤードモータのコイルを巻き替える場合の注意点の洗い出し

- 形式

- フロントハブギヤードモータ

- ブラシレス三相モータ

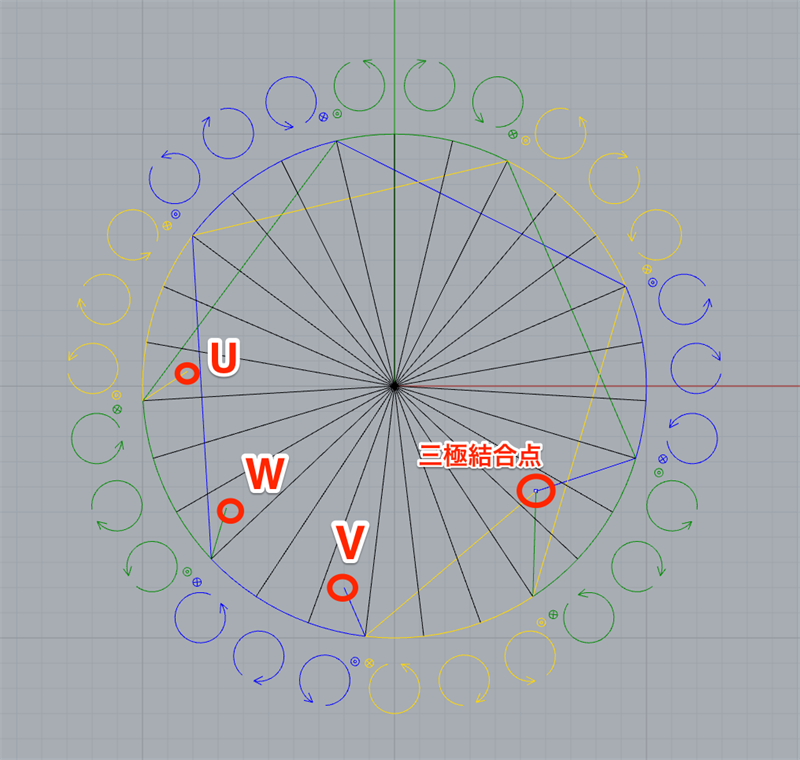

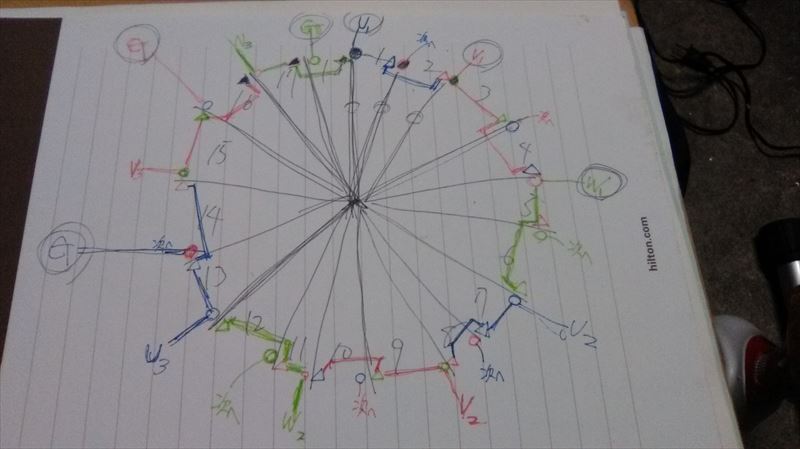

- 20極18スロット

- ギヤ比

- 1:4.3

- モーターの選定

三相ブラシレスモーターはパワーエレクトロニクスにおいて要の部品である。そのため、本来であれば、一からハウジングや磁石、コイルなどを製作していくのがベストである。しかし、予算的にそこまでは無理であったため、今回は市販されているモーターを改造する方針とする。

次に、モーターの取り付け方式を選定する。大きく下のようになる。

市販モーターで変更できる特性はコイルの巻き数と線径しかない。そのため、ギヤ取り付け方式のギヤ比を自由に変更できる利点は魅力である。しかし、多段ギヤやチェーン、レギュレーション的に必須となっている可動部へのカバーなどを装備すると軽いフレームの車体でなければ、重量が既定の15kgを超える恐れがあり、軽い車体を選択すると車体の購入費が上がってしまう。さらに、空気抵抗を極力減らすためにライダーは滑空ポーズの予定であり、このとき、重心が前方に来るため、前輪駆動のほうが安定すると判断した。形式 利点 欠点 ペダルの代わりにギヤに取り付ける形式 形状が自由、ギヤ比が自由 機構が複雑 ホイールの中に入れるハブ形式 軽量、重心を前方にできる 選択肢が少ない

そこで、今回はハブ形式の一種である「フロントギヤードハブモーター」を採用することにした。 - 基本設計

試作などで何個か購入したかったので安い中国製のハブモーターに目を付けたが、モーターの特性が公開されているものがほとんど存在しない。そのため、本来であれば、実質的に変更できるパラメータであるコイルの巻き数と線径を変えつつ、回転数や力率、トルクを測定してベストの巻き数と線径を模索するべきである。しかし、コイルの巻き数や線径を変えたモーターを複数用意し、測定器を用意して、計測することは現実的ではない。

そのため、何個かの電動自転車用モータの特性を調べたところ、240Wクラスでは「2000~2300RPM」の回転数の時に一番電力効率がよくなるものが多いようである。そこで、今回購入した市販モータもこの特性に近いであろうと想定し、計算を行ってみた。

計算法は、実際に稼働させてみた時速から、回転数を割り出すというものである。

測定したところ「26インチタイヤで、時速24km」となった。すなわち、26インチは一回転で2.1mであるため、時速24km=分速400m/2.1m=190.5RPMとなり、ギヤ比が4.3なので819.1RPMである。

これは、電力効率がよい回転数の1/3くらいでありとても効率がよいとは言えなそうである。そこで、今回は、電源の構成上240W(48V/5A, 24V/10A, 12V/20Aのどれかの電源構成となる)上限となるため「出力(W)=2πxトルク(Nm)x回転数(RPM)/60」より、「回転数を落とす」≒「トルクを上げる」で再設計しできる限り、理想の回転数へと近づける方針とした。

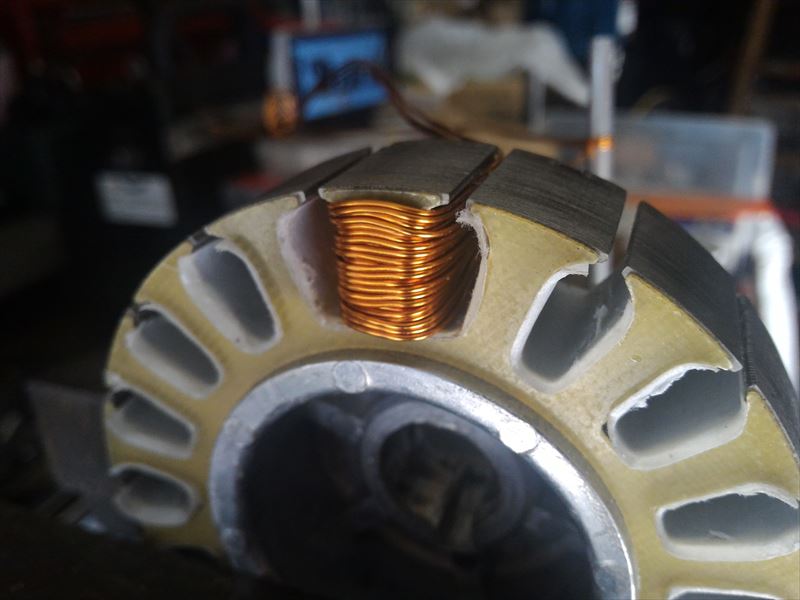

そして、線径であるが「分解」の写真にあるようにすでにぎっしりと巻かれていた。このままではトルクを上げるために巻き数を増やすことが出来ない。そこで、このモーターが360Wモーターであるため、240Wの電力定格ぎりぎりの線径に軽減して巻き数を確保する設計とした。

具体的には、- 線径を0.6mm x 5本->0.65mm x 3本にする

- コイルの巻き数を20巻(元が13巻き)にする

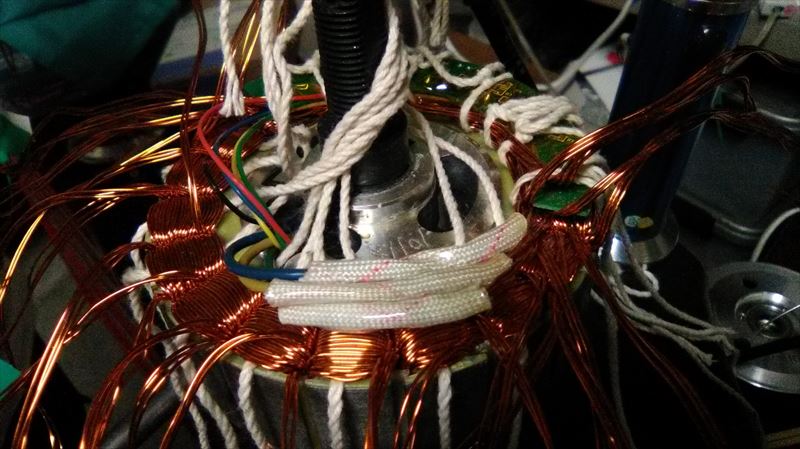

- コイルの接続方式を相並列式Y結線->一般的な単一相式Y結線にする

という改造をすることにより、トルクアップを図る。

市販モーターでは一般的な相並列式Y結線

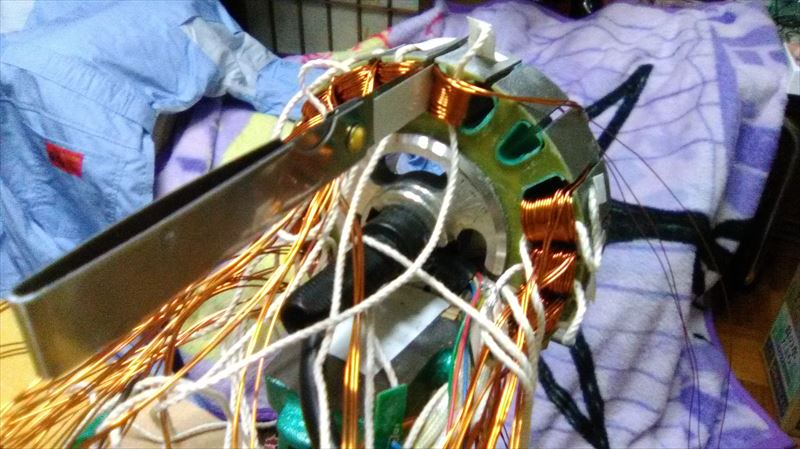

- 線径を0.6mm x 5本->0.65mm x 3本にする

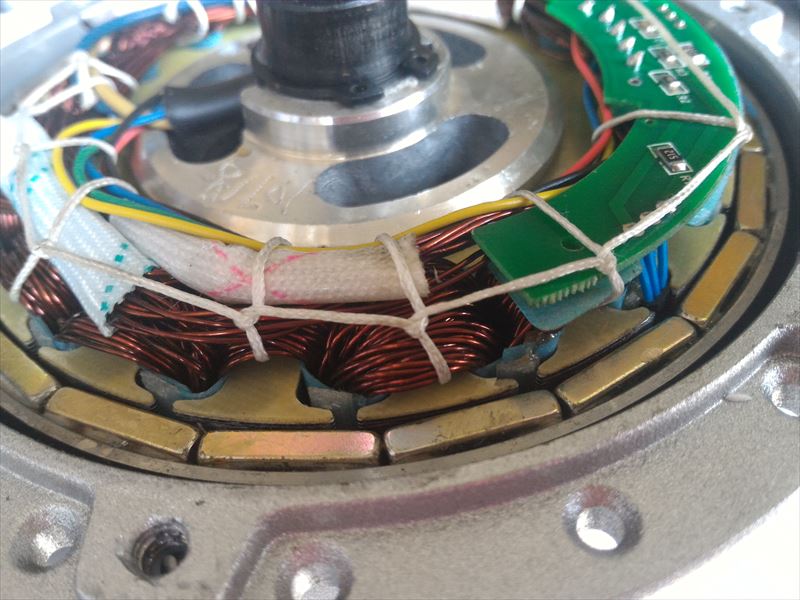

- 分解

- コイルの巻き直し

0.65mm x 3本(定格電流5A)を、各コイル20回巻き(18巻き、25巻きなどを試した結果)。 - 結線

パワー型の1並列6直列で結線。 - 完成

2コイル分が死亡していたため、18->16コイルで動作させたところ、思うように稼働せず。

本番機 †

車体 †

担当:大鳥 浩史

- 車体のベース

- メーカー

- GT

- 製品名

- Agressor1.0

- メーカー

- 車両重量

- 16kg

- タイヤのインチ径

- 26インチ

- 選定のポイント

- ドライバーが小柄なのでコンパクトにする

- ディスクブレーキが付けられる(雨対策)

- 転がり抵抗の低いタイヤが選べる

- お値段がそこそこ安い

- タイヤの選定

タイヤは空気圧がなるだけ高くできるものを選択。「同じ空気圧ならタイヤが太いものの方が転がり抵抗が低い」という話もあるが、細い方が空気圧を高くできるものが多いので26x1.25とした。 - 泥除け

特に前輪の泥除けがないと高速走行時に水を巻き上げてしまって前が見えないので安全のためには必要。重量に余裕があるなら、ぜひ取り付けたい。

コントローラー †

担当:新里 祐教

- 基本コンセプト

試作機の検証結果をもとに本番機を作成する

- ソースコード

on GitHub

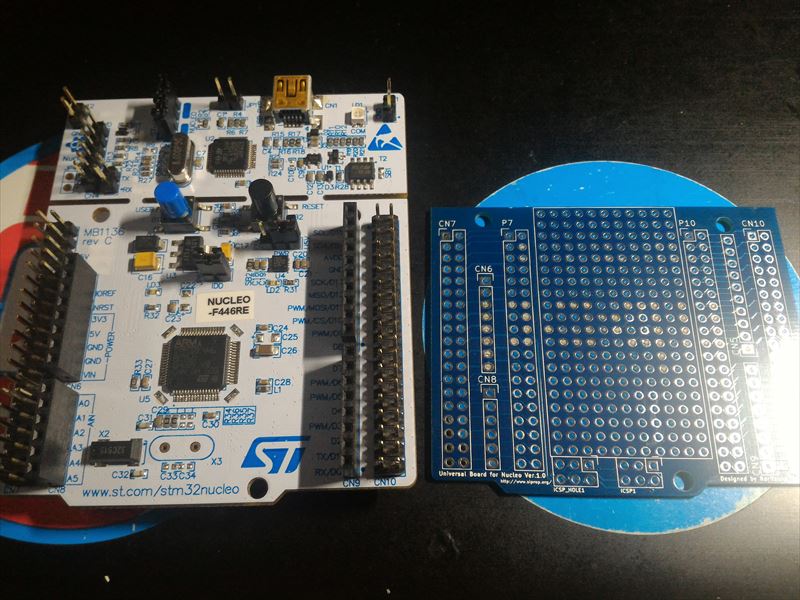

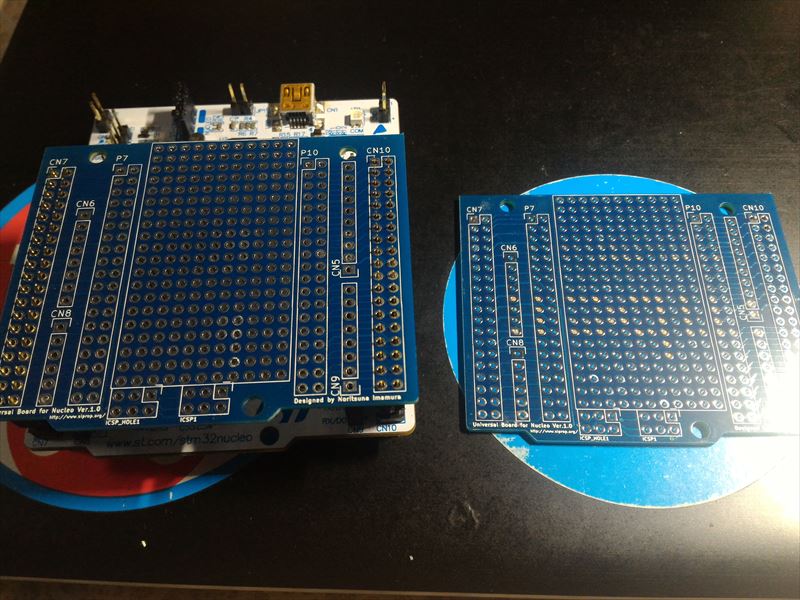

- コントローラー用マイコンの選定

試作段階ではLPC1768の駆動周波数は96MHzで開発したが、駆動はぎりぎりといえた。そこで、より動作周波数の高いSTM32 Nucleo Board STM32F446(駆動周波数180MHz)を利用することで、10Khzを達成した。 - PID制御

今回のレギュレーション上、5Aを超える電流が流れるとブレーカーが作動してしまう。そこで、普通であればPID制御(フィードバック制御)を導入して、5Aギリギリを供給するような自動制御を入れることとなるだろう。しかし、二足ロボットの制御などをやってきた経験からすると「事前にかなりのテストをして、大量のデータを集めなければ、ほぼ役に立たない」というのが経験則上わかっている。

そこで、今回はそのような自動制御は入れずに、負荷発生器を利用して最大傾斜の上り坂に合わせたチューニングをハードコーディングで制御周りの調整を行った。 - 同期整流

FETのスイッチング(PWM)による電圧や電流の波形は、理論的には矩形波であるが、実際には0秒で完全に立ち上がりや立ち下りできるわけではないので、台形波となる。そして、On/Offの切り替え時にこの台形部の一部が重なり合い、その分が損失(スイッチング損失)となる。そこで、待ち時間(デッド・タイム)を設けて、電圧や電流がゼロになった瞬間にOn/Offすることにより損失を減らす。

具体的な数値は、FETの仕様書に書かれている。

- Turn-On Delay Time

- Rise Time

- Turn-Off Delay Time

- Fall Time

上2つが立ち上がりの時間、下2つが立ち下がりの時間となる。だいたい、数百ns~数msとなる。

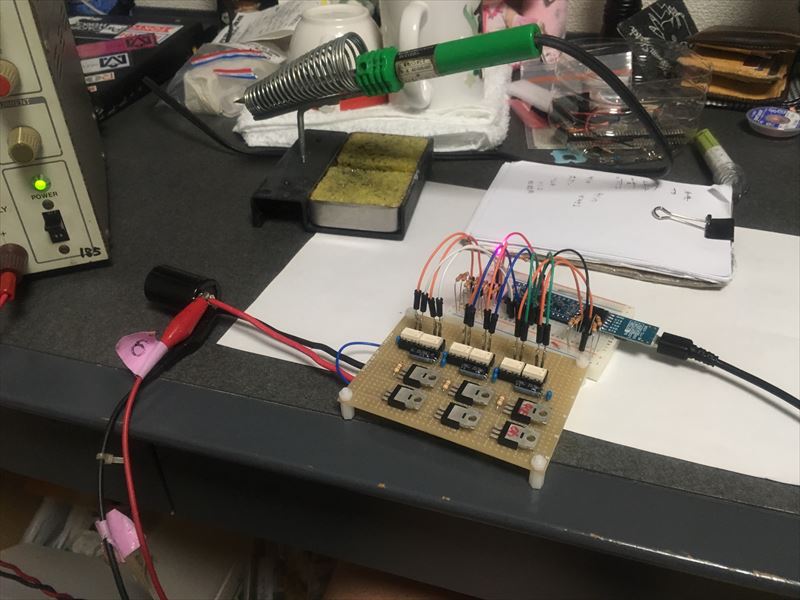

パワードライバー担当 †

担当:山内 直

- 基本コンセプト

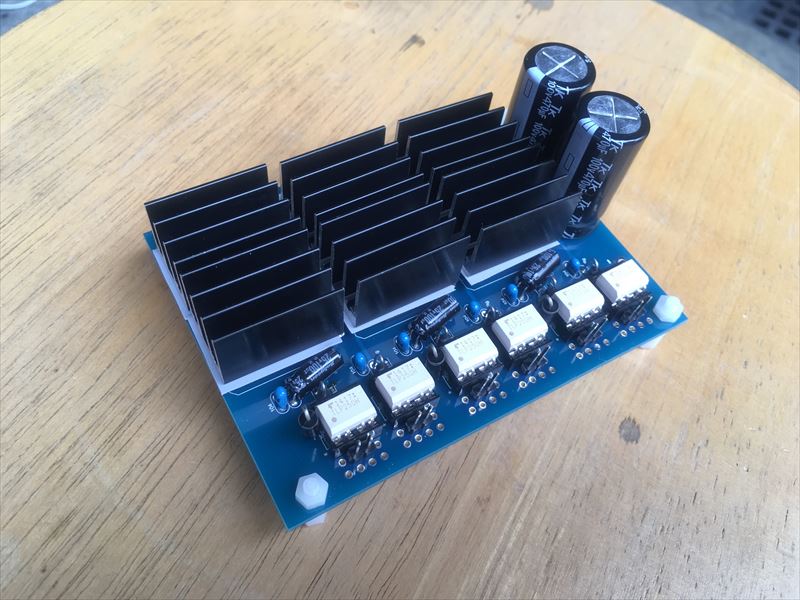

基板から再設計し、耐損失(耐電力)ギリギリのチューンを施す

- 基本設計

18コイルのブラシレスモーターを2000RPMで回転させるためには、1秒間にこのスイッチを少なくとも2400回は切り替える必要がある。さらに、任意の速度で回転させるためには1秒間に1万回以上の切り替えが必要となる。

という思想で試作機は設計し、期待通りとなった。そこで、本番機では実際の負荷や電圧をかけて、ぎりぎりの耐損失(耐電力)を探るチューンを施すこととする。- 設計理由

ぎりぎりの耐損失(耐電力)を探る理由は、省電力のためである。もちろん、高い耐圧のFETなどを使えば耐圧はいくらでもあげられるが、その分、効率は悪くなる。そこで、効率と耐損失(耐電力)のベストなチューンを施す必要があるのである。

- 設計理由

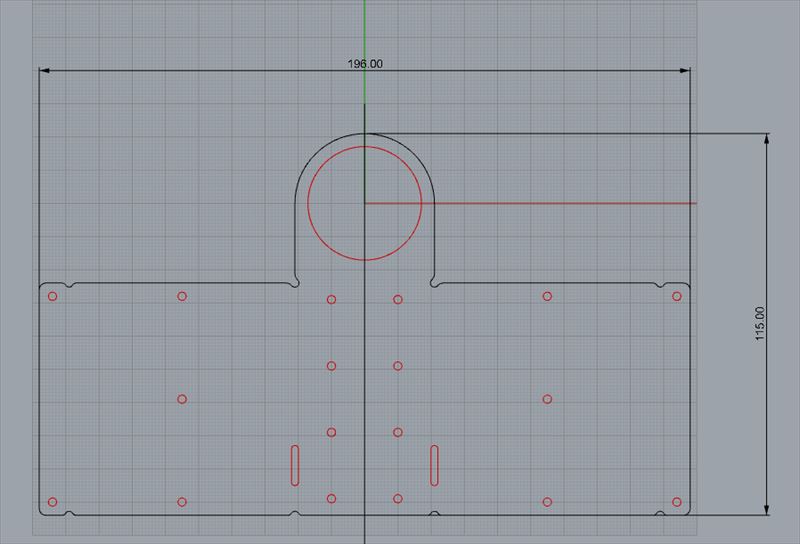

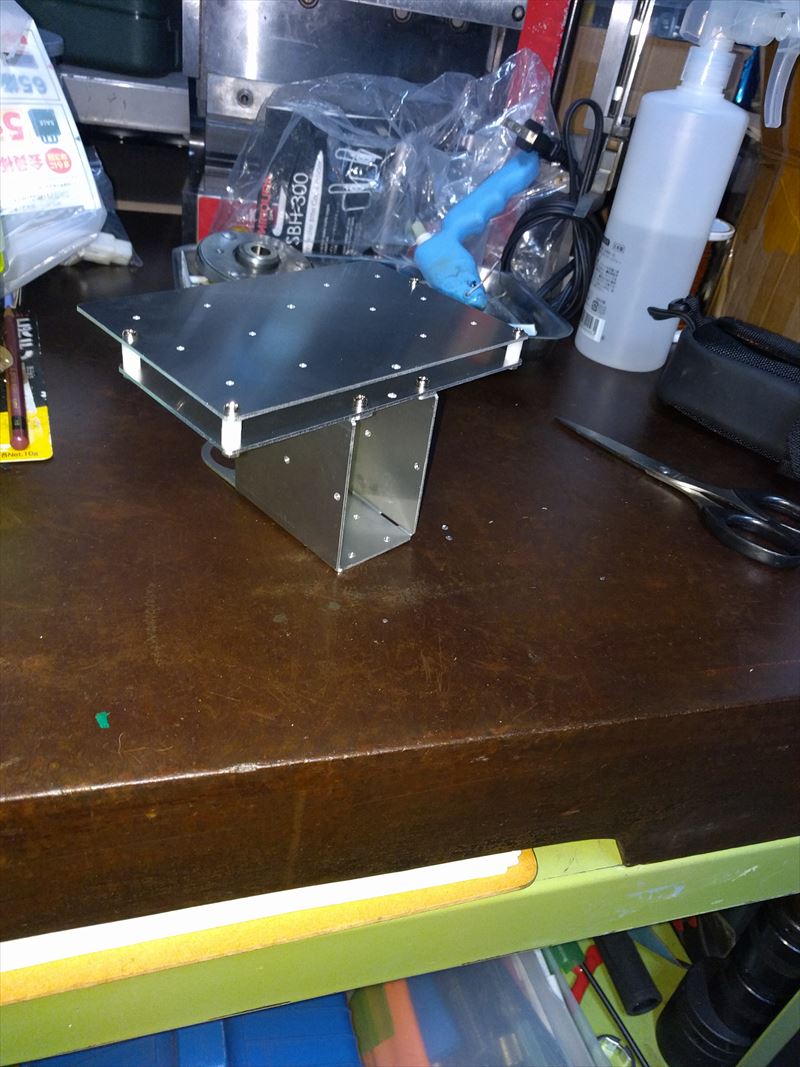

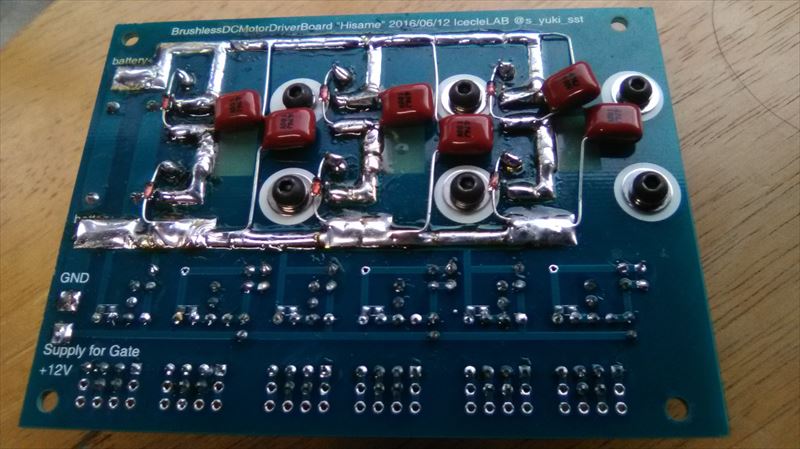

- 専用基板設計

ギリギリのチューンを施すと、FETを何個も破損する恐れがある。ユニバーサル基板で作成しては、その交換がままならない。そこで、専用の基板を起こすことにした。

この基板は海外の基板制作会社に発注し、3週間後に手元に到着した。- 専用基板の動作確認

テスト用に電圧を低めに設定してブラシレスモーターをゆっくり回転させているときの波形をオシロスコープで検証した。Ch.1がUV線間電圧,Ch.2がWV線間電圧である。波形もきれいに出ている。

- 専用基板の動作確認

- 放熱設計

FETはその特性上、温度が上がると急速に耐損失(耐電力)が下がってしまう。そこで、放熱は非常に重要となる。そこで、新基板ではヒートシンクを付けられるようにしている。 - その他対策

- サージ電流対策

電源からのサージがあることを考慮し、電源とドレイン-ソース間にフィルムコンデンサーを設置した。 - スイッチング電圧不足対策

FETの駆動には12V以上の電圧が必要であるが、この電圧もEneloopから生成しなければならず安定的に供給できない可能性がある。そこで、ゲート-ソース間に15Vツェナーダイオードを入れて、FET駆動の補助とすることとした。

- サージ電流対策

- 完成

それぞれ、耐電圧/耐電流/耐損失である。

- 2SK1122(100V/40A/100W)

- TK100A10N1(100V/100A/45W)

- TK15A20D(200V/15A/35W)

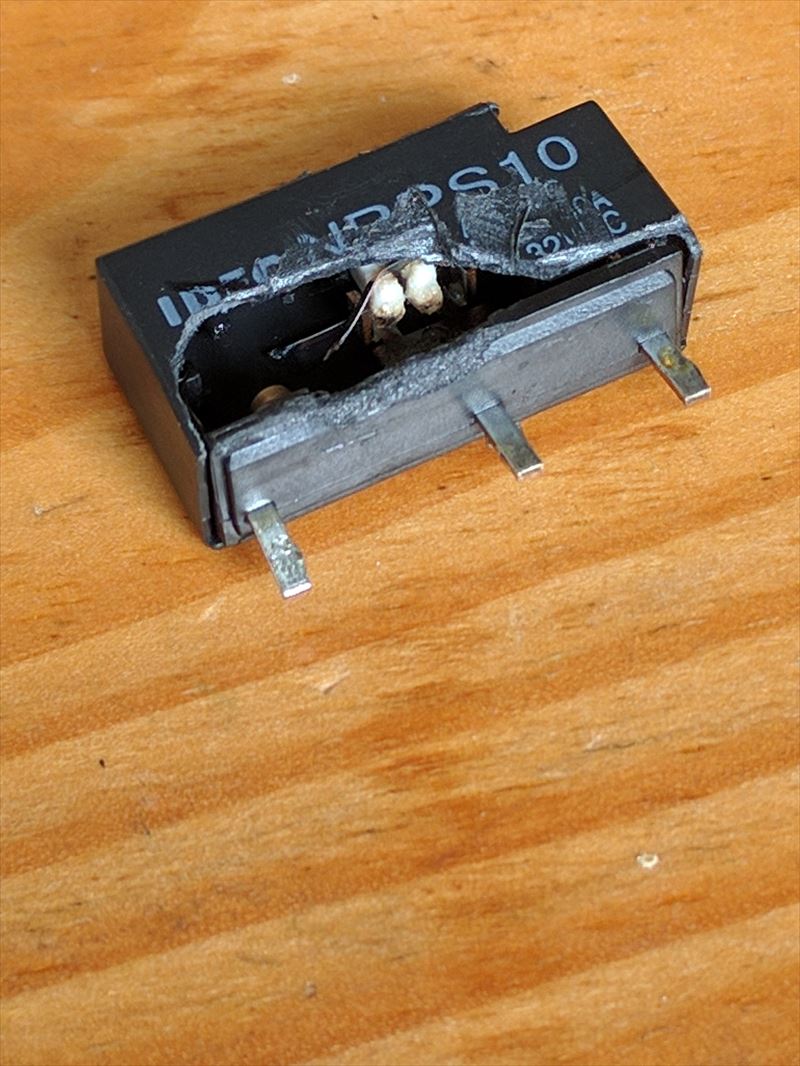

あたりを試したところ「TK100A10N1(100V/100A/45W)」がまさにギリギリのチューンとなるようである。- 屍たち

耐えられず、破損した100V耐圧のフィルムコンデンサー。また、数十個のFETたちも屍の山を築いた。 破壊されたブレーカー。

- 屍たち

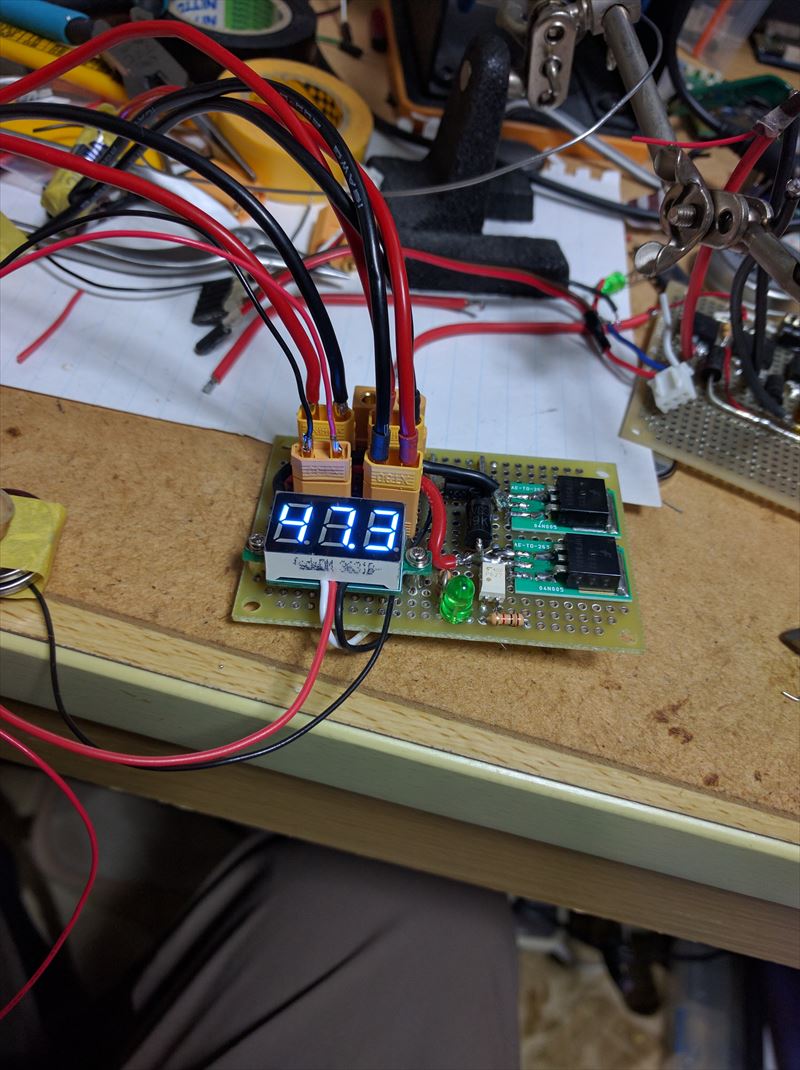

電圧切り替え機 †

担当:大鳥 浩史

実験中に破損したためお蔵入り。

こちらは燃える前の雄姿。

サーキットブレーカー †

担当:大鳥 浩史

レギュレーション上、電池1本の出力が5Aを超えたときに回路が切れるようにサーキットブレーカーが必須となる。また、ブレーカーが作動したときにすぐ復旧できるよう200回ぐらい繰り返し使えるIDEC NRPS10-5Aを使用することとした。

また、サーキットブレーカーと電池は車検でテストする可能性があるので取り外せるようにしなければならないため、サーキットブレーカーに電源ケーブルが必須となる。

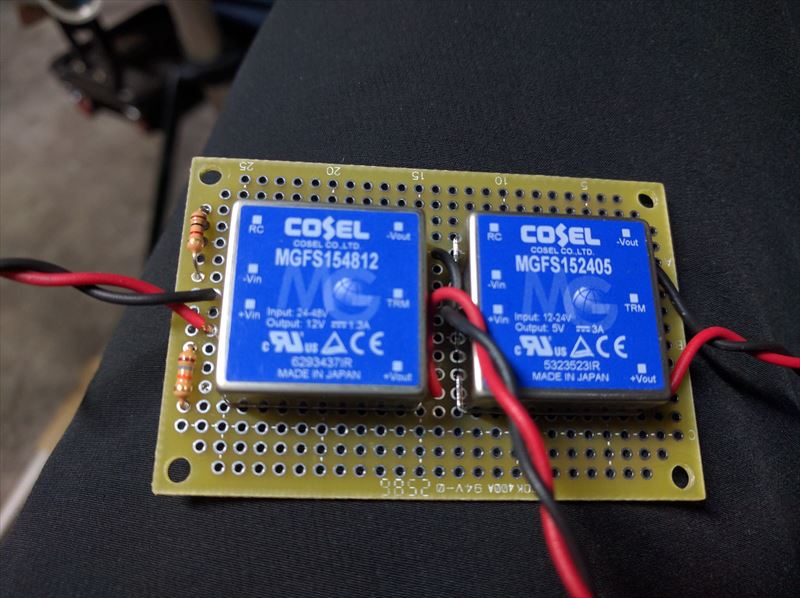

5V,12Vレギュレーター †

担当:山内 直

コントローラー用に5Vとパワードライバー用に12VのDC電源が必要となる。これらの電圧を40本のEneloopから生成しなくてはならない。しかし、電圧切り替えを考慮した場合、40本直列時の48Vと20本直列時の24Vに対応しつつ、さらに初期の満充電時の電圧60Vと電圧降下後の電圧20Vまでの電圧変動に耐えられるレギュレーターが必要となる。

そこで、今回は入力電圧「DC18~76V」まで対応しているCOSEL社の12V用レギュレーターMGFS154812を使用した。5V用レギュレーターは12V入力のMGFS152405とした。

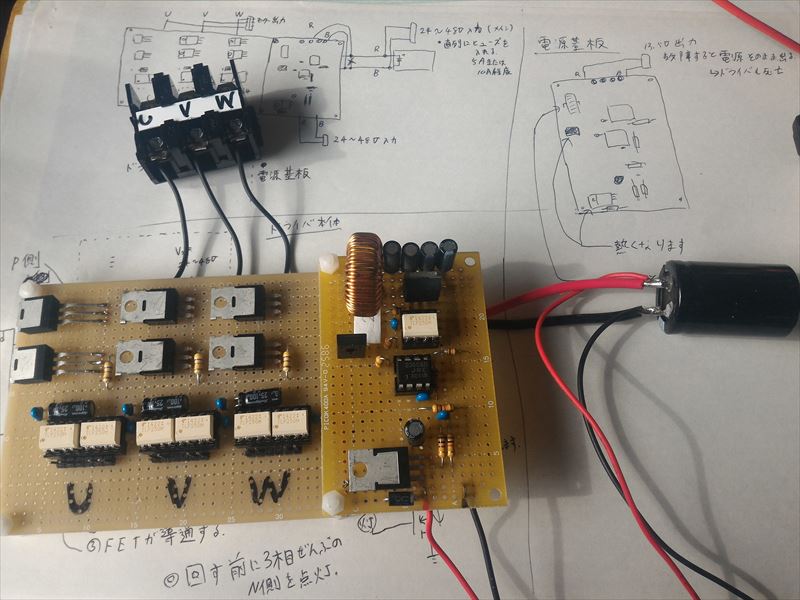

モーター †

担当:今村 謙之

- 基本コンセプト

試作機の検証結果をもとに本番機を作成する

- 形式

- フロントハブギヤードモータ

- ブラシレス三相モータ

- 20極18スロット

- ギヤ比

- 1:4.3

- 基本設計

基本的な設計方針は試作機と同じとする。具体的には、- 線径を0.6mm x 5本->0.6mm x 3本にする

- コイルの巻き数を23巻(元が13巻き)にする

- コイルの接続方式を相並列式Y結線->一般的な単一相式Y結線にする

という改造をすることにより、トルクアップを図る。

- 線径を0.6mm x 5本->0.6mm x 3本にする

- コイルの巻き直し

0.6mm x 3本(定格電流5A)を、各コイル23回巻き。 - 結線

パワー型の1並列6直列で結線。 - 作成

コイル一つずつに銅線を巻き付ける作業。 全18コイルに23巻ずつが終わった状態。 銅線を潰し、コイルに密着させて特性を上げる。 各コイルの線をはんだ付けして、結線する。 ホールICの取り付け。 完成。 コイルのインダクタンス。 - 結線変更

しかし、上記の仕様ではUVW相を一つずつ変化させる分には動作するが、ホールICで動作させるとうまく動作しないことが判明した。

どうやら、コイルが18コイルに対し、磁石が20極となっており、機械角の差が1度しかないため、矩形波駆動ではほぼ吸い付いてしまい、駆動できないようである。そこで、VVVF(Variable Voltage Variable Frequency)による正弦波駆動などを用いれば動作させることができるかもしれないが、デジタルホールICをアナログホールセンサーに取り換えるか電圧・電流計を付けてセンサーレスにし、コントローラまで変更するせねばならず、時間がなかったため、相並列式Y結線に戻す変更とした。 - スポークの取り付け

スポークを取り付け、タイヤへの組み込む。 - 完成

完成したモーターを実際に駆動させてみたところ、内部抵抗が高すぎて既定電圧ではろくに回らなかった。対策としては

- 線径を太くする

- コイルの結線を直列接続を並列接続にする

などが考えらるが、前者はモーター内部に空きスペースがなく、後者をしてしまうと勝てるモーターではなくなってしまう。具体的には、トルクは巻き数に依存するが巻き数はコイルの巻き数x直列数となる。すなわち、 - 元のモーターの巻き数=1コイル13巻x6直列(x1並列)=78巻

- 新のモーターの直列時の巻き数=1コイル23巻x6直列(x1並列)=138巻

- 新のモーターの並列時の巻き数=1コイル23巻x2直列(x3並列)=46巻

となり、とても勝てるモーターではないのである。

すなわち、このことより導き出された知見としては、市販されているフロントハブモーターでは勝てる仕様のモーターを作成することができないということである。

※レースには、市販のフロントハブモーターを利用して無理やり参加している。結果は聞くまでもない状態である。

サイクルコンピューター †

担当:今村 謙之

- 仕様

- マイコンボード

- Nucleo Board STM32F446

- ラップタイマー

- トータル経過時間

- ラップ経過時間

- ひとつ前のラップタイム

- ふたつ前のラップタイム

- 電圧・電流計

- 現在の電圧

- 全セルの電流

- セル単体の電流

- 計測器

- 回転数

- 速度

- マイコンボード

- 基本設計

電圧や電流の調整はコントローラによる自動調整のため、電圧・電流計は参考値程度の利用となる。また、回転数や速度にしても、電圧や電流の調整により変化するものであり、これも参考値程度の位置づけとなる。すなわち、ラップタイマー以外はほとんど利用することがないというのが現実である。

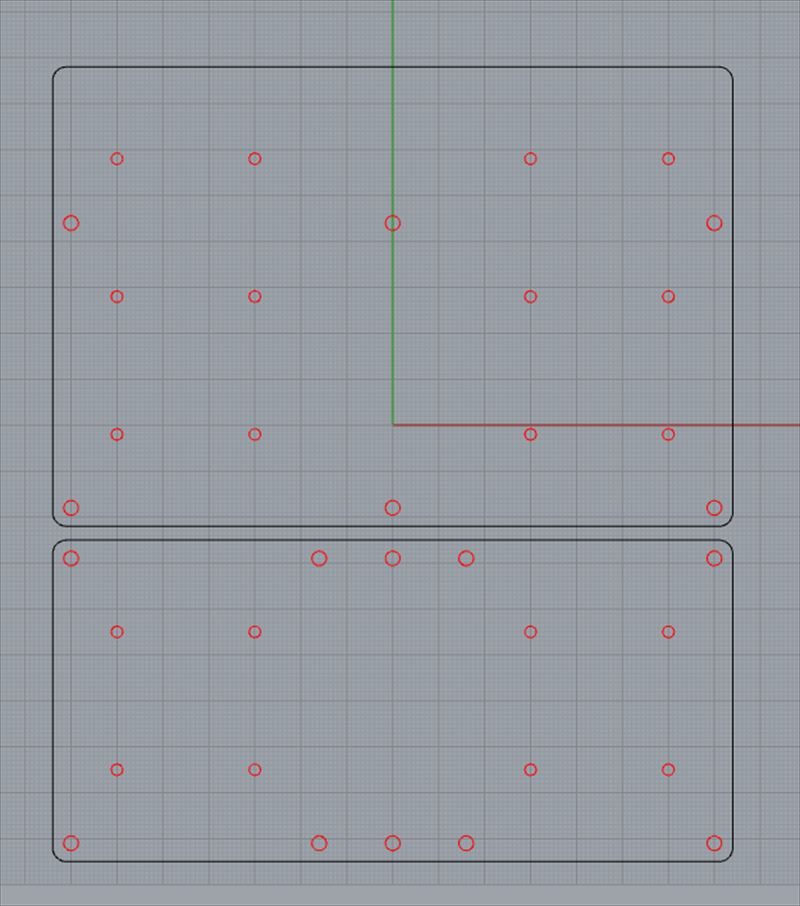

そのため、あまり重要な部品ではないため、専用の基板を作るのではなく、ありもののボードを流用する方針とする。 - ユニバーサル基板設計

ありもののボードとはいえ、いくつかの電子部品の接続は必要となるため、ユニバーサル基板的なものは必要となる。そこで、そのボード専用のユニバーサル基板を製作することとした。 - 部品選定

実質的に、必要な部品は表示用のLCDのみである。必要なスペックとしては、

- 必要な情報が表示できる20文字x4行以上の表示能力

- 炎天下の鈴鹿サーキットで利用するため、反射型

- 夜に走行テストも行うことも想定し、バックライト付

となり、LCDキャラクタディスプレイモジュール 20文字4行 バックライト付を選択した。

- 車体への取り付け

ハンドル部へCNCを利用してアルミ製の専用のマウンタを作り、固定した。

その他 †

レース参加に必須な車体以外のもの。

チャンピョン電池 †

担当:大鳥 浩史

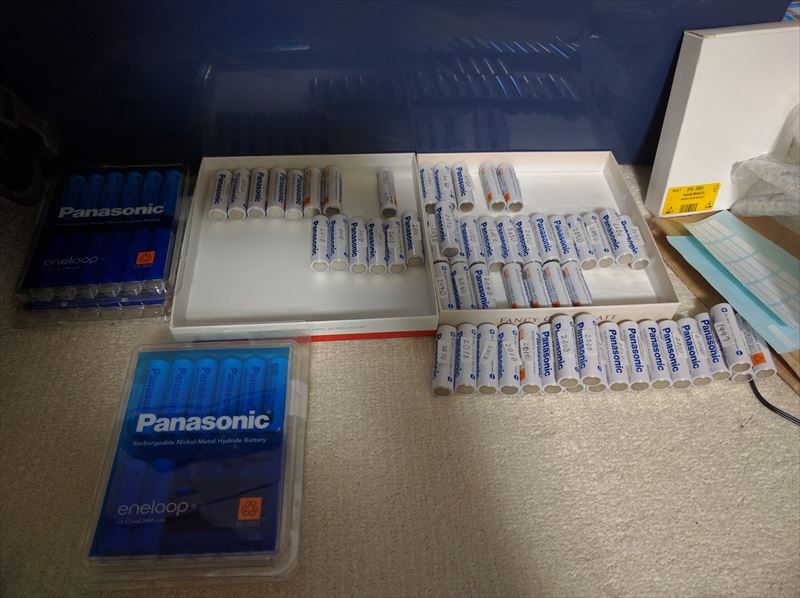

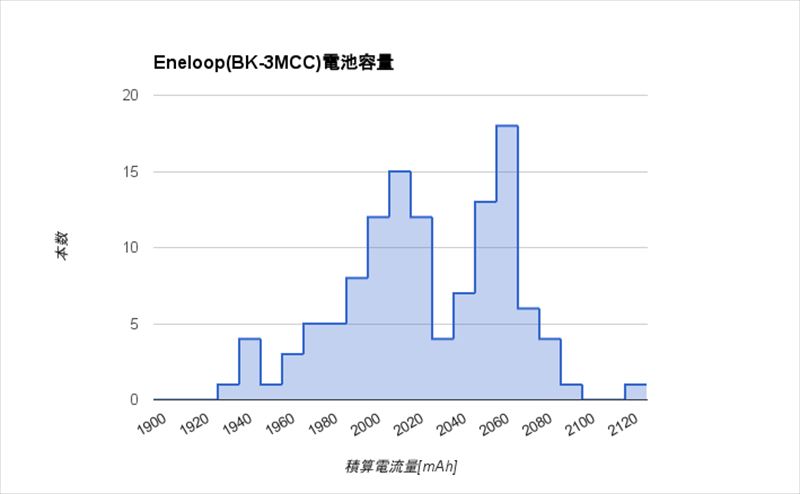

電池は個体差で容量に違いがあるので120本ほど準備して、その中から容量が多いもの40本を選別した。また、1~3回ほどの再充電で容量はガクッと減ってしまうため、選別された電池は実験などで利用してはいけない。

- 測定法

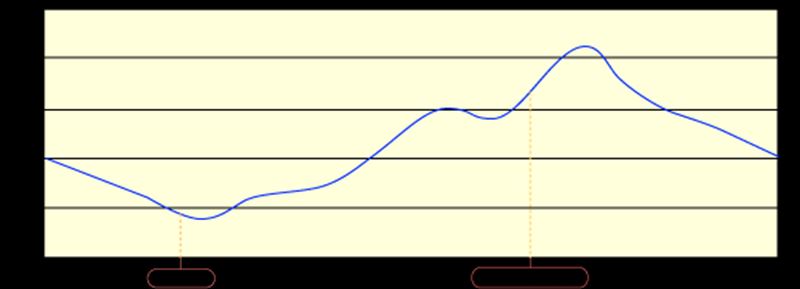

PS POWER NT1000のチャージテストモードでつかって積算電流を計測する方法とした。 - 結果

120本を計測したところ1934〜2130mAhの範囲であった(メーカーの公称値は1900mAh)。その中より容量が大きい物を40本選んだところ容量は2050mAh以上になった。 120本をヒストグラムにしてみたが、なぜかピークが2つ現れるという結果になった。なぜかはわかっていない。サンプル数が少なすぎるのが原因かもしれない。

電池溶接 †

担当:大鳥 浩史

- 電池ケースの考察

スプリングタイプの電池ケースは走行時の振動で外れてスパークしたり、大電流を流すとスプリング部分が発熱して溶けたりするので、利用はしないほうが良い。 - 溶接

そこで、スポット溶接を利用したかったのですが、予算の都合で断念し、はんだ付けすることとした。0.5mm厚の銅板を電池の電極に半田づけし、10本ずつ直列接続とした。- 溶接のポイント

熱容量の大きな半田ごて(HAKKO ジュニア337)で銅板と電極を半田づけしないと温まり過ぎて液漏れしたり電池の中の成分が変質するので注意が必要である。

作業時のポイントとしては、銅板のあたる部分の電極をリューターなどで削って荒らしておき、また予め電極にあたる部分の銅板に半田を盛っておくと作業しやすい。

- 溶接のポイント

- パッキング

半田づけした部分にフィッシュペーパーを貼り付けてから収縮チューブをヒートガンで温めてパッキングする。10本ぐらいだと市販のラジコン用充電器のニッケル水素電池モードで充電できるので10本パックにすることとした。

コネクタ †

担当:大鳥 浩史

接続ミスにより、大惨事となる電源系や大電流系のコネクタは市販の信頼あるものを選択した。

- XT60

電源系に採用したのは、ラジコンのバッテリーでよく使われているもので60A流せるというXT60コネクタである。 - MT60

モーター系に採用したのは、三極がセットになっている、まさに三相ブラシレスモーターのために生まれてきたようなMT60コネクタである。半田づけした部分を隠すことができるカバーがついているので、熱収縮チューブを使う必要がないのもよい。モーター用のケーブルは場合によっては発熱するからである。

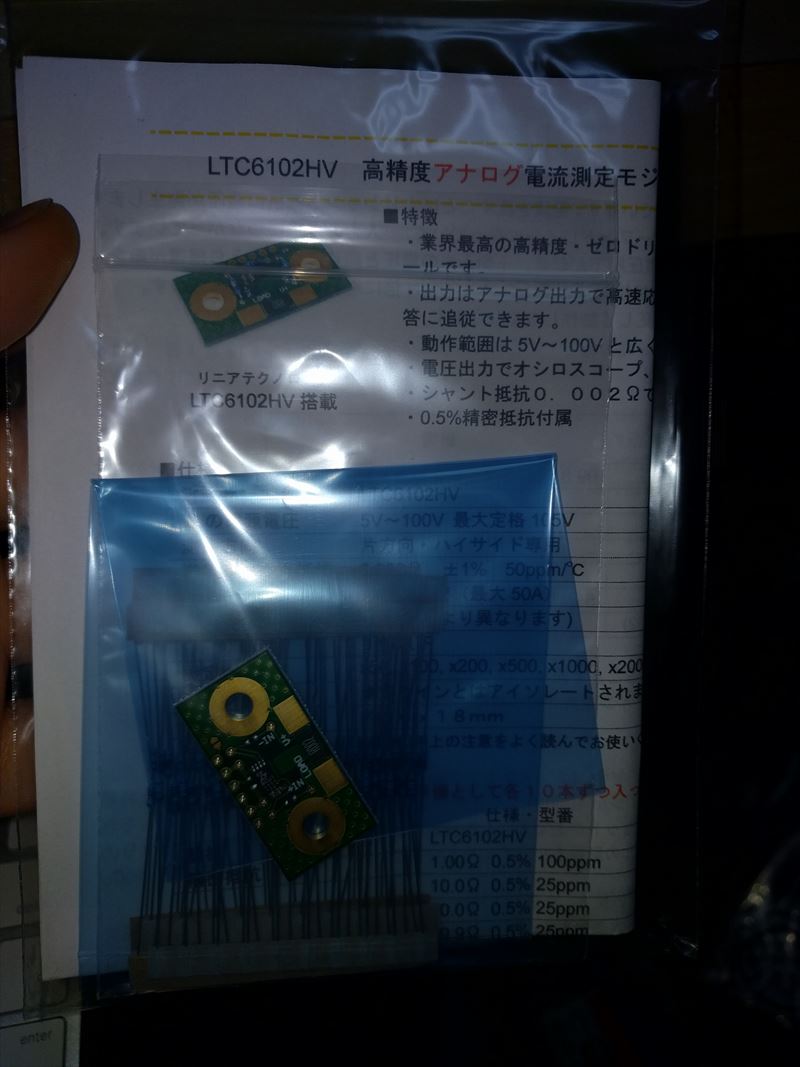

電流計 †

担当:大鳥 浩史

5A以上の電流が流れるとブレーカーが作動してしまい、復帰操作が必要となりロスしてしまう。そこで、電流を図れるようにし、超えそうであればスロットルを落とすなどの処理をコントローラでできるように電流計を装備することとした。

電流を測れるように電圧で電流値を測れるタイプの電流計(ストロベリー・リナックス LTC6102)を設置した。

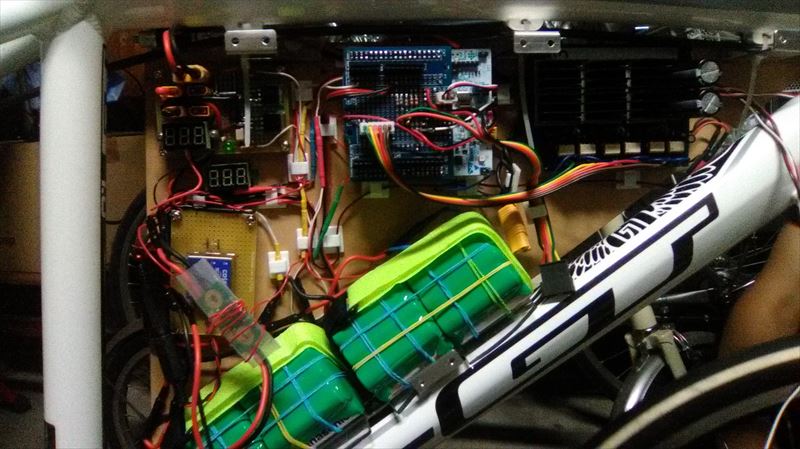

完成車体 †

完成した電装系

完成した車体

こぼれ話 †

車体の作成等に全く関係ないが、出場するうえで重要となるもの。

回生ブレーキ †

担当:今村 謙之

下り坂のエネルギーを利用して発電し、それを利用する回生ブレーキという機構がある。しかし、本大会のレギュレーション上、容量の大きなコンデンサなどは駆動用として利用できない。そのため、回生ブレーキで発電した電気を利用するには、その電力でEneloopに充電せねばならず、非常に非効率である。

そのため、我々は、回生機構は用いずに下り坂でのエネルギーはすべて空転させることとした。(一説によると、回生ブレーキによる発電による充電量<回生ブレーキによるブレーキングロスとなるそうである。)

熱伝導性エポキシ †

担当:今村 謙之

モーターのコイルの銅線は密着していればしているほど、熱伝導による温度の低下により抵抗が下がり省電力性が増す。とくに、今回のような振動が発生する用途では振動により銅線同士が離れてしまうため、熱伝導性のエポキシなどでコイルを固めてしまうとよい。

ダイエット †

担当:新里 祐教

ライダーの体重は55kgがリミットで、それより軽いとウェイトを付けて55kgに調整する事になる。そのため、出来るだけドライバーには55kgに体重を近づける必要がある。

- 中鎖脂肪酸(ココナッツオイル)を朝に少し飲んで、お昼は何も食べない

- 夕食は炭水化物を少なめで、食べたい物を好きなだけ食べる

- なるべくラーメン等の高カロリーな物や、会食や飲みの前後の食事は控える そして、目標体重を達成した。

ウェア †

担当:今村 謙之

空気抵抗や当日の鈴鹿サーキットの気温状況などを考慮し、

- 体にフィットする人間工学に基づいた3Dカッティング縫製

- 夏物(薄手の生地)

- 熱を吸収しにくい薄い色

という観点からウェアを選択した。

レースの結果を重視するのであれば、自転車選手用のライダーウェアのようなものがよいのであろうが、真夏の鈴鹿サーキットを歩く羽目になることを考慮するとライダーの生命の危険を感じたため却下とした。

ヘッドセット †

担当:今村 謙之

レース中のライダーとピットのメカニックとの連絡手段。アマチュア無線は禁止されているため、スマホと接続したBTヘッドセットをフルフェイスヘルメットの中に仕込むこととした。

しかし、会場ではほかのチームもBTを利用していたためか、なぜかペアリングが成功せず、接続できなかった。もしかすると、BTのヘッドセットではなくツーリング用の無線装置のほうが良いかもしれない。

レース報告 †

実は、ギリギリまで作業をしていたため、夜通し車を走らせてゼロ泊で鈴鹿サーキット入りであった。そして、すでに、メンバーはヘタってこんな状態。

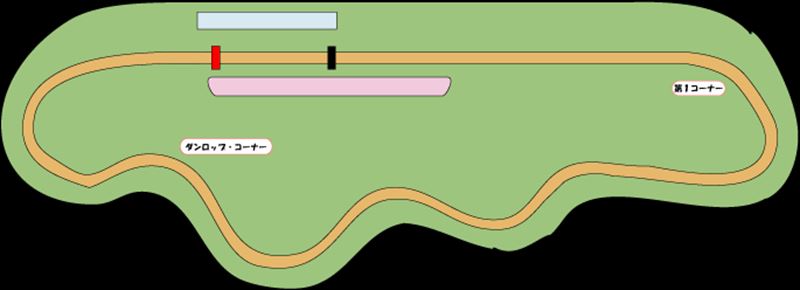

コース †

- 内容

一見簡単に攻略できそうなコースだが、実際にはアップダウンしか存在しない過酷なコースである。

タイムアタック †

- 内容

何分で鈴鹿サーキット国際レーシングコース東コース一周できるか? - タイムアタック攻略のポイント

最初の緩い下り坂でどれだけ速度を上げてそのまま上り坂を速度を落とさずに登り切れるか?がポイントとなる。

そんなのは当たり前と思われるかもしれないが、そう単純ではない。なぜなら、第一周目なので電池がフル充電されている。通常のEneloopであれば一本1.2Vで今回は40本を使用して、48Vとなるはずが、フル充電状態だと60V近くとなる。しかも、選抜されたチャンピョン電池を使用しているのである。

すなわち、ここでスロットルを間違うと、レースに勝つために安全マージンゼロ・ぶっ壊れ上等のチキチキチューンされているパワードライバーが壊れたり、ブレーカーが飛ぶ可能性があり、それはそのまま敗北となってしまうのである。

ロングディスタンス †

- 内容

1時間で鈴鹿サーキット国際レーシングコース東コースを何周回れるか? - ロングディスタンス攻略のポイント

ロングディスタンスのルールとして、上り坂などで止まってしまい車体から降りて押してしまった場合、その周回はピットインし、5分以上ピットに滞在しないといけない。さらに、ピットの直前は下り坂であり、そのエネルギーを次の周回に使えないというダブルパンチのペナルティーとなる。すなわち、何周目まで上り坂を攻略できるか?が勝負の分かれ道となる。

レース結果 †

お待ちかねの筆者たちのチームの結果であるが、27チーム中24位であった。

惨敗の理由は、モーター編で記述した通り手巻きのモーターが動作しなかったためである。そのため、動くだけである市販モーターを使用したので、当然の結果ともいえる。

とりあえず、走ってはいる車体

当然なる結果・・・

受賞 †

順位は残念なことになったが、入賞することはできた!ずばり、「技術賞」である。どうやら、電装系や機械系をほぼ自作したことが評価されての入賞となったようである。まさに、技術力で勝負した我々にふさわしい賞であり、これにより十分に目的は果たしたといえるだろう。

スポンサー †

Contact us †

- noritsuna (at) siprop (dot) org